Cum să îmbunătățiți netezimea suprafeței de rotire

În etapa de prelucrare de precizie a operațiunilor de strunjire, lucrul cel mai puțin dezirabil pentru operatori este de a casa piesele din cauza calității slabe a prelucrării suprafeței. De asemenea, fabricile trebuie să ia în considerare mulți factori pentru a îmbunătăți netezimea suprafeței și pentru a îndeplini cerințele clienților. Lamele și parametrii de tăiere adecvați sunt esențiali, dar adoptarea unei abordări cuprinzătoare pentru a produce o mai bună netezire a suprafeței este, de asemenea, cazul.

1.

Adoptarea unei abordări cuprinzătoare

Este important să luați în considerare toți pașii, de la prelucrarea brută până la prelucrarea de precizie, deoarece aceștia sunt interdependenți, interdependenți și interdependenți. De exemplu, înainte de a începe prelucrarea brută, trebuie să vă gândiți să lăsați o marjă pentru prelucrarea de precizie și prelucrarea de semiprecizie.

Pentru a asigura un finisaj de înaltă calitate a suprafeței, operatorii trebuie să îndepărteze o cantitate adecvată de material în timpul etapelor de prelucrare brută și semi-precizie, astfel încât prelucrarea de precizie să poată fi efectuată cu erori minime sau minime. Orice problemă poate duce la o calitate slabă a suprafeței.

Racordul de prelucrare brută prelucrează cea mai mare parte din adaosul de semifabricat, astfel încât unealta de prelucrare de precizie să nu aibă presiune. Potrivirea rezonabilă a alocației de prelucrare brută previne, de asemenea, deteriorarea prematură a sculei de prelucrare de precizie. Multe fabrici preferă să utilizeze parametrii de avans mai agresivi pentru prelucrarea brută, ceea ce poate duce la bavuri mai mari pe pereții piesei și poate face dificilă spargerea

Dacă aceste bavuri se găsesc pe piese în timpul operațiunilor de prelucrare de precizie, acestea pot fi foarte dure (rezultând acumularea de așchii), ceea ce duce la o durată de viață foarte scurtă a lamei. Uneltele de prelucrare brută trebuie programate pentru a elimina crestăturile și bavurile și ar trebui să ofere o suprafață bună prelucrată pentru etapa de prelucrare de precizie

Dacă vă uitați la o mașină-uneltă care funcționează în mod normal sau la un proces de strunjire a oțelului moale, operatorul trebuie să producă suficient finisaj de suprafață în etapele incipiente pentru a obține finisarea necesară a suprafeței. Dacă începeți să studiați componentele din oțel întărit, finisajul suprafeței laminarii brute înainte de tratamentul termic va afecta foarte mult finisajul final al suprafeței după tratamentul termic.

2.

Alegeți avansul și viteza corespunzătoare

În timpul prelucrării de precizie, veți utiliza viteze de avans mai mari la suprafață, rezultând viteze mai mari și viteze de avans mai mici. În plus, în general, adâncimea de tăiere va fi mai mică. Dar, la fel de important, trebuie să vă asigurați că viteza de avans este în concordanță cu finisarea dorită a suprafeței. Dacă viteza de avans este prea mică, poate cauza frecare excesivă și uzură prematură a lamei, rezultând o netezime slabă a suprafeței.

Viteza de tăiere mai mare ajută la creșterea ușoară a temperaturii, rezultând o finisare mai bună a suprafeței. De asemenea, previne lipirea materialului de partea superioară sau de suprafața instrumentului. În comparație cu aplicațiile de prelucrare brută, operatorul ar trebui să mărească ușor viteza, dar nu prea mult, altfel va avea efectul opus. Dacă există depuneri de așchii pe partea laterală a lamei, viteza de avans trebuie crescută.

În comparație cu aplicațiile de prelucrare brută, multe mărci tind să reducă viteza, ceea ce este o eroare comună în operațiunile de prelucrare de precizie. Îmbunătățirea vitezei este necesară pentru a obține un finisaj de înaltă calitate a suprafeței.

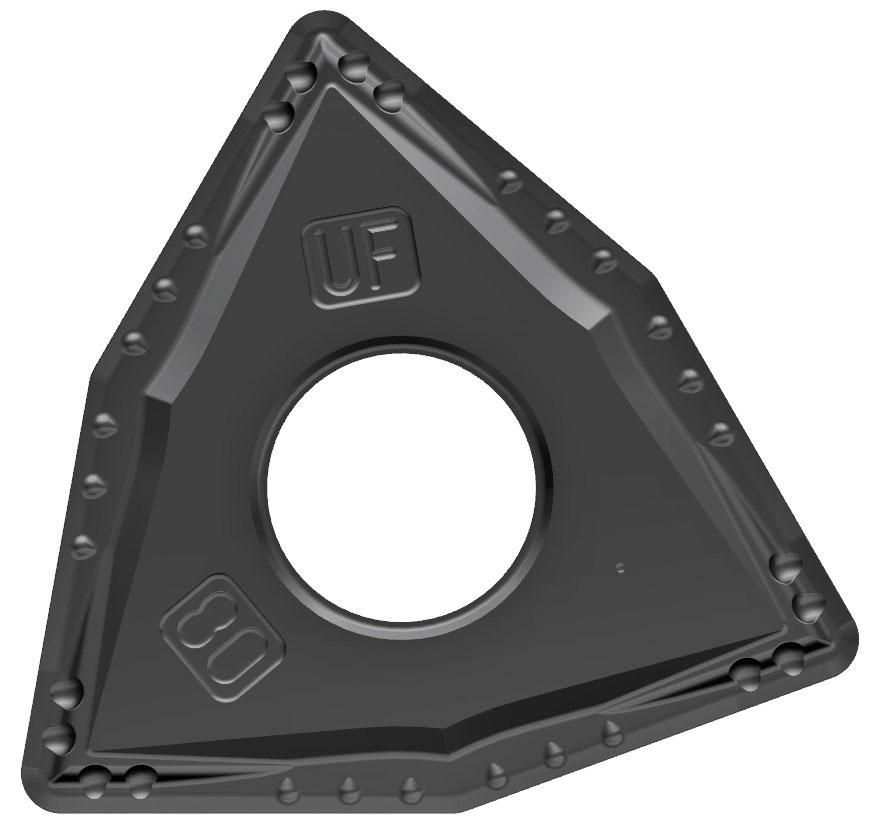

O canelură pentru suportul sculei cu toleranță dimensională excesivă va reduce zona de contact dintre lamă (cum ar fi lama WNMG) și canelura suportului sculei, ducând la mișcarea canelurii suportului sculei. Acest lucru poate provoca micro vibrații, care au un impact negativ asupra netezimii suprafeței.

Determinarea adâncimii corecte de tăiere va contribui la stabilitatea procesului de strunjire. O adâncime de tăiere prea mică poate face ca raza vârfului sculei să aplice toate forțele radial pe componentă, ceea ce poate provoca vibrații și poate avea un impact negativ asupra netezimii suprafeței.

De asemenea, este important să nu se recomandă utilizarea unei adâncimi de tăiere excesive, deoarece majoritatea materialelor trebuie îndepărtate în timpul etapelor brute și intermediare de prelucrare. De obicei, doriți o adâncime de tăiere ușoară și o viteză de avans mai mică.

3.

Alegeți marca potrivită de scule de tăiere

Utilizarea lamelor de marcă poate ajuta la obținerea unor rezultate de tăiere mai bune. Pe de altă parte, discutarea noilor aplicații cu producătorii de lame poate ajuta la determinarea care paletă va produce un finisaj de înaltă calitate a suprafeței în operațiunile de strunjire, selectând astfel lama potrivită. Condițiile de prelucrare și materialele componente determină ce tip de lamă este potrivit, dar unele caracteristici generale pot fi recomandate în timpul etapei de prelucrare de precizie.

Atâta timp cât forma geometrică a piesei permite, sunt de obicei preferate razele mai mari în timpul prelucrării de precizie. O rază mai mare ajută la nivelarea materialului mai eficient, aproape ca un ștergător. Folosind o rază mai mare a vârfului sculei, puteți crește ușor viteza de avans, menținând totuși o calitate superioară a suprafeței. Cu toate acestea, în aplicațiile cu pereți subțiri, razele mai mici ale vârfului sculei pot reduce forțele radiale de tăiere, ceea ce poate duce la deformare și vibrații, având astfel un impact negativ asupra netezimii suprafeței.

Forma lamei are un impact semnificativ asupra formării inițiale a așchiilor și asupra netezimii suprafeței.

4.

Rolul lamelor de lustruit în prelucrare

Utilizarea lamelor de marcă poate ajuta la obținerea unor rezultate de tăiere mai bune. Pe de altă parte, discutarea noilor aplicații cu producătorii de lame poate ajuta la determinarea care paletă va produce un finisaj de înaltă calitate a suprafeței în operațiunile de strunjire, selectând astfel lama potrivită. Condițiile de prelucrare și materialele componente determină ce tip de lamă este potrivit, dar unele caracteristici generale pot fi recomandate în timpul etapei de prelucrare de precizie.

Atâta timp cât forma geometrică a piesei permite, sunt de obicei preferate razele mai mari în timpul prelucrării de precizie. O rază mai mare ajută la nivelarea materialului mai eficient, aproape ca un ștergător. Folosind o rază mai mare a vârfului sculei, puteți crește ușor viteza de avans, menținând totuși o calitate superioară a suprafeței. Cu toate acestea, în aplicațiile cu pereți subțiri, razele mai mici ale vârfului sculei pot reduce forțele radiale de tăiere, ceea ce poate duce la deformare și vibrații, având astfel un impact negativ asupra netezimii suprafeței.

Forma lamei are un impact semnificativ asupra formării inițiale a așchiilor și asupra netezimii suprafeței.

5.

Alegeți canelura adecvată de rupere a așchiilor

Alegerea ruptorului de așchii adecvat este, de asemenea, un punct cheie. Când lama participă la tăiere, suprafața superioară a lamei este direct legată de prelucrarea materialului și zona așchiilor. Prin urmare, dacă obțineți o adâncime de tăiere mai mică la o viteză de avans mai mică, canelura așchii va părea diferită de obținerea unei adâncimi de tăiere mai adâncă la o viteză de avans mai mare. Trebuie să alegeți o canelură potrivită de rupere a așchiilor pentru material, deoarece spargerea așchiilor este crucială pentru menținerea unui finisaj consistent și bun al suprafeței, în special pe mai multe piese.

6.

Cu cât stratul este mai subțire, cu atât mai bine

Un aspect trecut cu vederea în acest proces este modul în care gradul lamei afectează netezimea suprafeței, mai ales când este legat de acoperire.

Când vine vorba de acoperiri cu depunere fizică de vapori (PVD) și depuneri chimice de vapori (CVD), acoperirile CVD sunt adesea mult mai groase decât acoperirile PVD. În comparație cu acoperirile mai subțiri, acoperirile mai groase se confruntă cu provocări mai mari în producerea unui finisaj de suprafață de înaltă calitate, iar acesta este întotdeauna cazul. Datorită aderenței acoperirii, PVD produce o netezime mai bună a suprafeței decât acoperirea CVD. Lamele PVD au o acoperire completă pe toate suprafețele, în timp ce depunerea chimică de vapori reduce acoperirea microgeometriei, modificând astfel forma microgeometriei.

7.

Cum să controlezi jetoanele

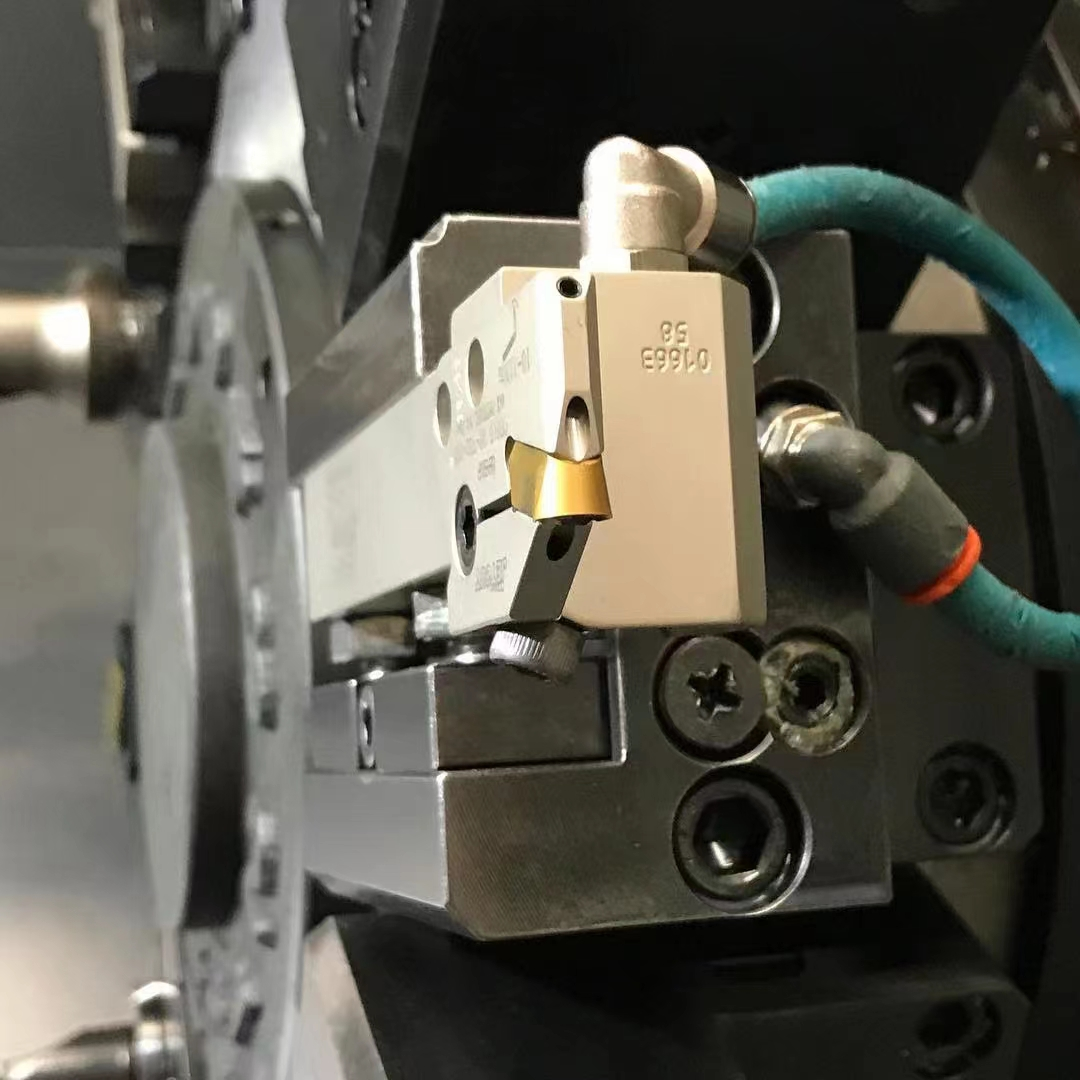

Pentru majoritatea operațiunilor de strunjire, se recomandă alinierea lichidului de răcire de înaltă presiune direct cu muchia de tăiere. Acest lucru ajută la îndepărtarea așchiilor din zona de tăiere. Controlul așchiilor este crucial pentru menținerea netezimii de înaltă calitate. Îndepărtarea așchiilor poate împiedica unealta să atingă din nou așchiile, ceea ce poate deteriora muchia de tăiere a sculei. De asemenea, poate preveni curbarea așchiilor în jurul sculei și deplasarea pe suprafața piesei de prelucrat, ceea ce poate cauza zgârieturi sau defecte la lustruire.

„Lichidul de răcire ajută la menținerea răcirii pieselor și sculelor, astfel încât să puteți tăia cu o viteză mai mare. Dacă echipamentul nu poate folosi răcirea la presiune înaltă, metodele convenționale sau interne de răcire sunt, de asemenea, cea mai bună alegere.”

Lichidul de răcire nu este recomandat pentru toate aplicațiile. Pentru strunjirea materialelor întărite - orice material care depășește HRC50 ar trebui să evite utilizarea lichidului de răcire a sculei ceramice, deoarece are tendința de a șoc termic unealta, ceea ce poate duce la ruperea sculei. Cu toate acestea, dacă materialul este pe partea moale, lamele ceramice pot fi folosite pentru lichid de răcire.

Controlul cipurilor este esențial deoarece în acest proces, trebuie să disipăm căldura din cipuri. Dar aveți nevoie totuși de o zonă de tăiere suficient de mare. Dacă zona de tăiere este redusă, masa de căldură îndepărtată din zona de tăiere va scădea și veți începe să vedeți efectele uzurii chimice, uzurii laterale și uzurii lamei. Când vă gândiți la lustruirea suprafețelor, controlul așchiilor devine cu adevărat o provocare. De aceea trebuie să alegeți forma geometrică corectă și să mențineți parametrii de tăiere corespunzători aplicației date.

8.

Rigiditatea este, de asemenea, foarte importantă

Mulți oameni sunt de acord că suportul de scule și dispozitivul de fixare joacă un rol important în obținerea unui finisaj de înaltă calitate a suprafeței. Dacă dispozitivul de fixare nu este suficient de rigid, poate provoca vibrații, care pot afecta netezimea. Este la fel de important să vă asigurați că clema lamei are cea mai scurtă consolă posibilă pentru a ajuta la menținerea rigidității sale. Piesa de prelucrat și sculele de tăiere trebuie să fie susținute corespunzător, astfel încât să nu existe vibrații în timpul procesului de prelucrare de precizie.

Un lucru la care mulți oameni nu se gândesc neapărat este modul în care această lamă este plasată pe suportul pentru cuțit. Designul clemei de cuțit poate juca un rol important. O canelură excesiv de deschisă pentru clema cuțitului va reduce zona de contact dintre lamă și canelura clemei cuțitului (cum ar fi lama WNMG), aducând astfel mișcare în canelura clemei cuțitului. Acest lucru poate provoca micro vibrații și poate avea un impact negativ asupra netezimii suprafeței.

Mișcarea sculei de tăiere îngreunează și menținerea toleranței dimensionale a pieselor. Suportul de scule trebuie să se potrivească cu toleranța dimensională a lamei și să fie menținut în stare bună. Nu ar trebui să existe uzură sau deformare, deoarece chiar și cea mai mică mișcare poate avea consecințe negative.

9.

Utilizați conform metodelor bune de prelucrare

Cel mai bun mod de a obține o finisare bună a suprafeței este să începeți cu producătorul lamei și să adoptați recomandările acestuia, ceea ce va fi un bun început. Putem face ajustări în timpul tăierii de probă, dar aceste sugestii sunt potrivite doar pentru operatorii cu experiență, așa că este important să acumulăm mai multe cunoștințe profesionale în viața de zi cu zi.

Alegerea unei lame cu un unghi pozitiv de greblare este preferată pentru prelucrarea de precizie. Colțul din față ajută la crearea unei lame ascuțite pentru a tăia materialul. Pentru etapa de prelucrare brută, se recomandă utilizarea unui unghi negativ de greblare, deoarece va aplica mai multă forță în spatele muchiei de tăiere pentru a îndepărta mai mult material, oferind un punct de plecare mai bun pentru etapa de prelucrare de precizie.

Un alt lucru de luat în considerare aici este forța direcțională. În etapa finală, ar trebui să aplicați cât mai multă forță de-a lungul direcției axiale a piesei, deoarece aceasta vă va oferi stabilitatea de care aveți nevoie. Alegerea unei lame cu un unghi de intrare apropiat de 0 grade vă va permite să obțineți o forță mai mare de-a lungul axei, dar trebuie, de asemenea, să măriți spațiul liber din spate al lamei pentru a obține un finisaj de înaltă calitate a suprafeței.

Forța tangențială este un factor important în procesul de prelucrare. Forța tangențială, care este combinația dintre forța axială și forța radială, poate fi privită ca o constantă în timpul întoarcerii. Dacă operațiunea crește forța axială, acestea vor reduce influența forței radiale, ceea ce le permite să mențină toleranțe mai bune și să reducă micro vibrațiile, deoarece reduce instabilitatea naturală. În etapele procesului de prelucrare brută și semi-precizie, acesta nu este neapărat un factor de luat în considerare.

În cele din urmă, este important de reținut că direcția de tăiere a sculei este de asemenea importantă. Trebuie să vă asigurați că forța de acționare este îndreptată către partea bine susținută a piesei. Prelucrarea departe de cadrul suport poate provoca vibrații, care pot afecta și durata de viață a sculei, iar netezimea suprafeței dumneavoastră va fi cu siguranță afectată.