Știi despre plictiseală?

unu

Definiţia Boring

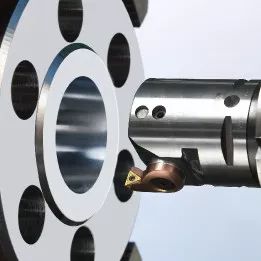

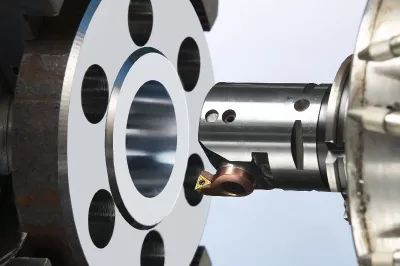

Alezarea: Este un proces de tăiere în care un strat de metal este tăiat de pe suprafața de prelucrare a unei piese de prelucrat prin mișcarea relativă dintre freza de alezat de pe echipament și piesa de prelucrat, rezultând o anumită precizie de prelucrare și rugozitate a suprafeței de prelucrare.

Diferență: în comparație cu alte tehnici de prelucrare a găurilor, găurile de foraj nu sunt limitate de dimensiunea sculei; Și gaura de foraj are o capacitate puternică de corectare a erorilor, care poate corecta eroarea axei găurii grosiere originale prin treceri multiple de scule și poate menține o precizie de poziție ridicată între gaura de foraj și referința de poziționare

Două

Tipuri de freze de alezat

Tipul 1

Clasificarea lamei: tăietor de alezat cu o singură margine/cuțitor de alezat cu două muchii/freză de alezat cu mai multe muchii

Clasificare de prelucrare: tăietor de alezat orificiu traversant / freza de alezat pentru găuri oarbe / freză de alezat pentru găuri pas / freză de alezat secțiune

Clasificare structurală: integral/asamblat/modular

Tip 2

Cuțit de alezat cu o singură lamă: tăietor de alezat integral/dispozitiv de alezat pentru sudare/cuțitor de alezat cu clemă/freză de alezat indexabil

Freză de alezat cu două tăișuri: freză de alezat cu două tăișuri fixe/freză de alezat cu două tăișuri plutitoare

Extindeți freza de forare Modul de tăiere de alezat Freză de alezat cu caneluri

❹ Freză de alezat cu scară ❺ Dispozitiv de alezat cu o singură margine ❻ Dispozitiv de alezat integral

Trei

Aplicarea plictisitoarei

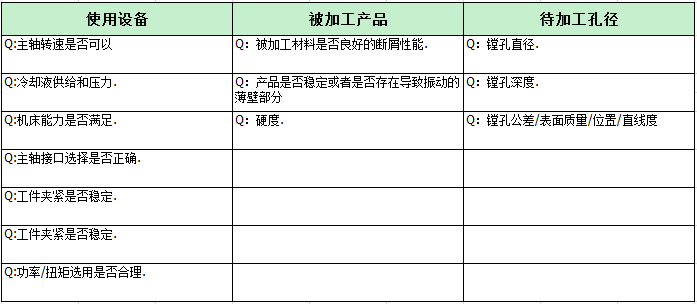

Când întâmpinăm probleme, putem mai întâi să luăm în considerare aceste aspecte

Aplicație plictisitoare

1. Prelucrare găuri oarbe

Asigurarea îndepărtării corecte a așchiilor este crucială la prelucrarea găurilor oarbe

Parametrii de tăiere corecti sunt o condiție necesară pentru obținerea formei adecvate a așchiilor

Asigurați-vă/verificați că așchiile nu obstrucționează sau uzează lamele

Presiunea lichidului de răcire și debitul lichidului de tăiere ar trebui să fie suficiente pentru a descărca așchiile

Mașinile-unelte verticale au cerințe mai mari pentru îndepărtarea eficientă a așchiilor decât mașinile-unelte orizontale

2.断续切削

Atunci când se efectuează tăierea intermitentă (cum ar fi găurile încrucișate), se impun cerințe ridicate privind condițiile de tăiere ale lamei

Alegeți materiale cu duritate mai mare

În condiții de lucru stabile, pentru a îmbunătăți siguranța prelucrării, alegeți lame de formă de bază pentru colțul frontal negativ, pătrate, rezistente

Dacă există mai multe întreruperi, reduceți parametrii de tăiere

3.夹砂铸铁

Includerea nisipului în piese turnate poate crește uzura lamei.

Alegeți materiale cu duritate mai mare

Reduceți parametrii de tăiere

Pentru a îmbunătăți siguranța prelucrării și pentru a minimiza uzura, alegeți lame de bază cu formă de bază pătrată negativă

PS: Incluziunea de nisip se referă la prezența incluziunilor de nisip pe turnare

4.气烧孔

Zona locală a găurii de ardere a gazului se poate întări, ceea ce va crește uzura lamei

Alegeți materiale cu duritate mai mare

Reduceți parametrii de tăiere

Pentru a îmbunătăți siguranța prelucrării și pentru a minimiza uzura, alegeți lame de bază cu formă de bază pătrată negativă

Aplicație de foraj de precizie

1. Forța de tăiere

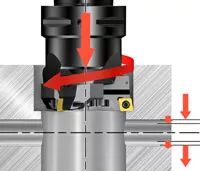

Impactul forței de tăiere asupra produsului

Când scula este în starea de tăiere, componentele tangenţiale şi radiale ale forţei de tăiere vor încerca să determine scula să devieze de la piesa de prelucrat. Componenta tangențială va încerca să forțeze unealta în jos și departe de linia centrală. În acest fel, unghiul de degajare a sculei va scădea

Orice deformare radială înseamnă o scădere a adâncimii de tăiere și a grosimii așchiilor, ducând la o tendință la vibrații

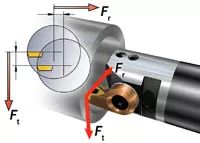

2. Forța de echilibru

Influența forței de echilibrare asupra prelucrării

Dezechilibrul cauzat de sculele asimetrice sau cursele mari creează o forță care acționează asupra sculei de alezat.

În majoritatea aplicațiilor, forțele generate de dezechilibru pot fi neglijabile în comparație cu forțele de tăiere.

La viteze mari, dezechilibrul poate provoca vibrații și poate afecta calitatea prelucrării găurilor

Notă: Următorul este un rezumat al imaginilor de procesare la fața locului din care să învețe toată lumea

patru

Caz plictisitor

4.1 Uzura lamei

În prelucrarea cu alezarea, tăierea continuă a sculei poate duce la uzură și deteriorare, reducând precizia dimensională a prelucrării găurilor și mărind valoarea rugozității suprafeței; În același timp, există anomalii în calibrarea unității de alimentare de reglare fină, ducând la erori de reglare care provoacă abateri ale deschiderii de prelucrare și chiar conduc la accidente de calitate a produsului

4.2 Calitatea suprafeței

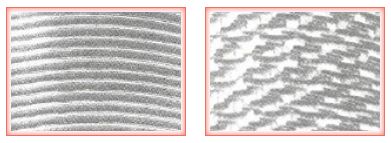

Alăturarea solzilor de pește sau șanțurile de tip fir pe suprafața prelucrată este un fenomen comun de calitate a suprafeței

Imagine din stânga: În principal din cauza nepotrivirii dintre viteza de avans și viteza de găurire în timpul forajului

Imaginea din dreapta: cauzată în principal de vibrațiile rigide și uzura sculei în timpul prelucrării cu alezarea

Î: Cum se utilizează poziționarea axului în timpul prelucrării sculelor de alezat?

R: ① Metoda de utilizare a unui dispozitiv de măsurare a cadranului pentru a găsi poziția corectă necesită mai întâi utilizarea unui dispozitiv de centrare a cadranului sau a axului de poziționare pentru a determina coordonatele orificiului de referință de pe piesa de prelucrat și apoi pe baza coordonatelor orificiului de referință , determinați poziția de coordonate a axului. Caracteristicile sale sunt precizia ridicată și funcționarea convenabilă.

② Caracteristica utilizării tijelor de inspecție pentru aliniere și poziționare este precizia scăzută și consumatoare de timp. Dar această metodă de poziționare poate găsi direct poziția coordonată dintre axul mașinii de alezat și gaura de pornire.

③ Caracteristica utilizării interfeței găurilor pentru alinierea și localizarea este aceea că poate fi utilizată pentru prelucrarea cu alezarea sistemelor de găuri cu casete separate. Dezavantajul este ca timpul de asistenta este mai mare.

④ Caracteristica utilizării unui șablon pentru a găsi și localiza este că structura șablonului este simplă și nu necesită ajustări complexe. Dar șablonul este predispus la deformare, iar atunci când piesa de prelucrat trebuie să prelucreze mai multe sisteme de găuri diferite pe suprafețe diferite, sunt necesare mai multe șabloane, rezultând o aliniere și o precizie de poziționare mai scăzute.