Ciocnire CNC! Trei priviri, două opriri, astfel pentru a evita

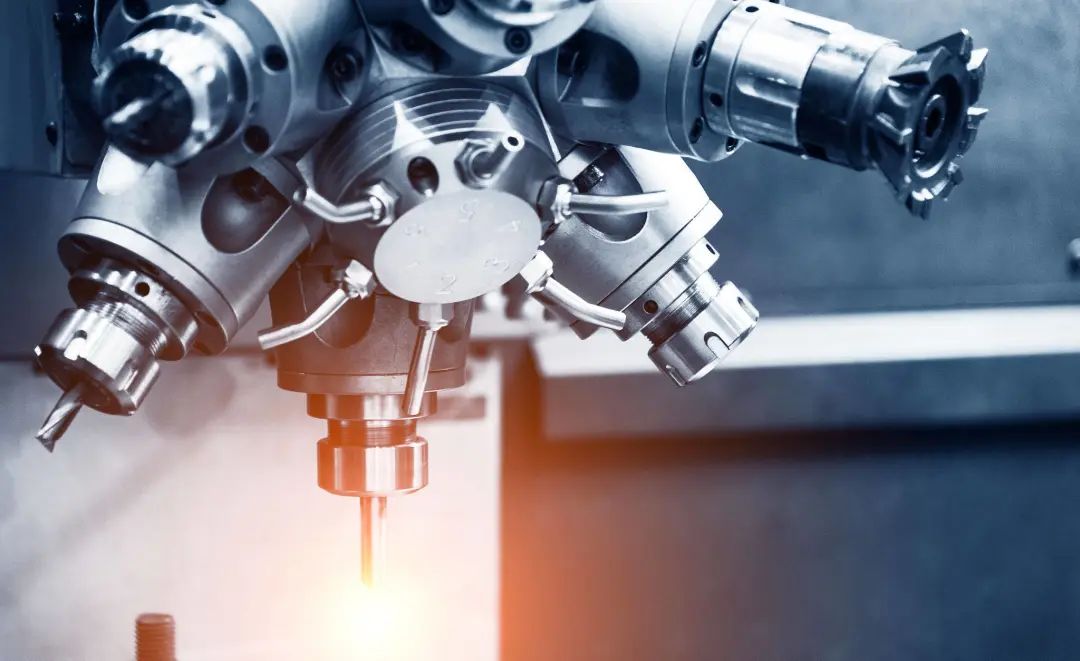

Din perspectiva procesului de operare de prelucrare, prelucrarea mașinilor-unelte CNC poate fi împărțită în trei module majore: programare, setarea sculelor și prelucrare automată. Printre acestea, programarea și setarea sculelor sunt lucrări pregătitoare pentru operațiunile de prelucrare. Dacă programarea este corectă, dacă cantitatea de tăiere selectată este rezonabilă și dacă introducerea parametrilor de setare a sculei este exactă, toate se vor reflecta în prelucrarea efectivă.

Prin urmare, pentru a asigura acuratețea operațiunilor de prelucrare CNC, este de obicei necesar să se efectueze prelucrarea de probă pentru a testa dacă există probleme cu prelucrarea automată a mașinilor CNC. În prelucrarea de probă, respectarea strictă a principiului de prelucrare „trei priviri, două solicitări și o oprire” poate reduce foarte mult problemele de coliziune în timpul funcționării mașinii.

1.

Trei priviri

Dacă raza este mai mare de 4 ori diametrul burghiului și gaura este perpendiculară pe rază, acesta poate fi găurit. În timpul procesului de găurire, reduceți viteza de avans la 50% din viteza de avans normală.

Aruncă o privire la program

Toate operațiunile mașinilor-unelte CNC sunt controlate de instrucțiunile programului. Prin verificarea instrucțiunilor programului și a numelor programelor, problemele sunt identificate și corectate în timp util. La verificarea programelor, pentru a evita verificările duble sau ratate, trebuie urmată o anumită ordine de inspecție: în primul rând, de la numele programului, deoarece finalizarea operațiunilor de bază CNC necesită un număr mare de instrucțiuni de program pentru control, un număr mare de programe. fișierele vor fi stocate și în interiorul sistemului de microcontroler. Numele programului ar trebui să fie numit automat, acordând o atenție deosebită verificării sufixului și formatului de program al numelui programului; În al doilea rând, verificați fragmentele programului. Utilizarea simularii software de calculator pentru a detecta dacă există erori în anumite instrucțiuni de program. Dacă există probleme cu structura logică a declarațiilor, software-ul de simulare va semnala automat problemele existente, astfel încât programatorii să poată face modificări în timp util ale programului până când nu vor apărea probleme cu programul de operare.

Privind coordonatele piesei de prelucrat

Ecranul va afișa informații detaliate, cum ar fi coordonatele mașinii-unelte și coordonatele piesei de prelucrat ale sculei curente. La verificare, este important să comparați valorile ecranului cu poziția reală a vârfului sculei pentru a vă asigura că valorile coordonatelor dintre cele două corespund unu la unu. Datorită unor factori precum fixarea mașinii-unelte și uzura sculei, există adesea un anumit grad de eroare în coordonatele piesei de prelucrat. Dacă eroarea depășește intervalul standard, va afecta progresul de prelucrare a mașinii-unelte și va cauza probleme de coliziune. Prin urmare, comparând coordonatele piesei de prelucrat, această problemă poate fi evitată în mod eficient.

Verificați de trei ori poziția vârfului lamei

Operațiunile de prelucrare și tăiere ale mașinilor-unelte CNC sunt finalizate de uneltele de tăiere, așa că atunci când inspectați mașina-unelte, accentul ar trebui să fie pe verificarea poziției vârfului sculei. După utilizarea vârfului sculei pentru o perioadă de timp, poate apărea uzură. Pe baza premisei de a nu afecta calitatea prelucrării mașinii-unelte, operatorul mașinii-unelte ar trebui să ajusteze regulat poziția sculei pentru a preveni ciocnirea acesteia cu piesa de prelucrat sau mandrina. În plus, poziția reală a vârfului sculei trebuie comparată cu datele afișate pe ecran. Dacă există o eroare semnificativă între cele două valori, operația de prelucrare trebuie oprită. După oprirea mașinii, unealta trebuie să fie ieșită, reinstalată și reglată.

2.

În al doilea rând, este necesar să

A executa într-un singur segment

Mașinile-unelte CNC au toate o funcție de execuție SBL într-o singură etapă. După activarea acestei funcții, microcontrolerul va termina automat operația de prelucrare după ce fiecare program de control este finalizat. Operatorul mașinii CNC trebuie să pornească manual următorul program înainte ca operația de prelucrare să poată fi efectuată. Avantajul execuției într-o singură etapă constă în oferirea operatorilor cu suficient timp de inspecție, inclusiv inspecția sculelor, inspecția coordonatelor și inspecția programului, evitând astfel în mare măsură apariția accidentelor de coliziune. Deși execuția într-o singură etapă reduce eficiența prelucrării CNC, poate îmbunătăți semnificativ calitatea prelucrării și poate evita problemele de coliziune, rezultând o performanță generală de prelucrare mai bună.

În al doilea rând, este necesară o mărire scăzută

Prin reglarea butonului de reglare a vitezei al mașinii-unelte CNC și prin reducerea vitezei de avans a sculei, este posibil să observați dacă poziția vârfului sculei este în concordanță cu valorile de coordonate afișate înainte de prelucrarea piesei de prelucrat. Dacă cele două valori nu sunt egale, echipamentul poate fi oprit în timp util pentru a evita problemele de coliziune. În special în timpul prelucrării găurilor interioare din piesele de prelucrat, este ușor să întâmpinați erori de avans sau retragere, care nu numai că afectează calitatea prelucrării găurilor interioare, dar duce și la abateri serioase ale dimensiunii găurilor interioare ale pieselor de prelucrat, precum și la probleme precum tăierea și coliziunea. Prin urmare, alegerea unei viteze de procesare cu mărire scăzută poate evita în mod eficient problemele de procesare menționate mai sus.

3.

Un singur stop

Pentru a fi precis, ar trebui să existe mai multe pauze în timpul procesului de prelucrare automată. Prin pauză, operatorul poate avea suficientă pregătire mentală pentru a observa și compara poziția vârfului sculei și afișarea coordonatelor ecranului, în special atunci când așchiile se înfășoară în jurul piesei de prelucrat sau a sculei, butonul de oprire a ciclului poate fi apăsat pentru a utiliza acest timp pentru rezolva problemele care apar in timpul prelucrarii CNC si previne erorile cauzate de panica in timpul functionarii.